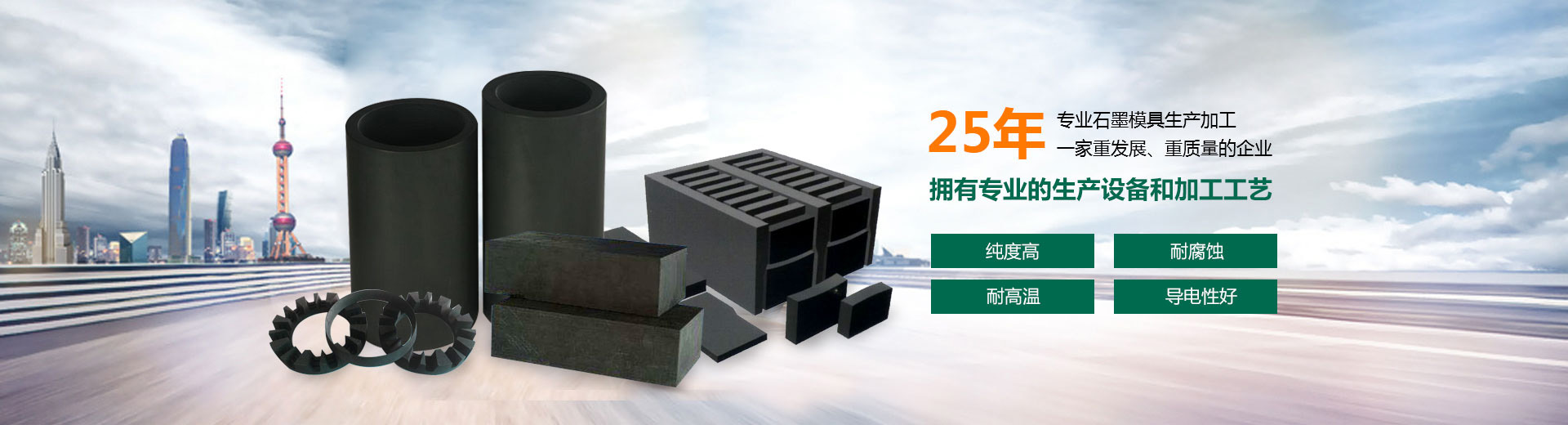

近年来随着精细模具及高效模具(模具周期越来越短)的推出,人们对模具制造的请求越来越高,由于铜电极本身种种条件的限制,已越来越不能满足模具行业的开展请求。石墨作为EDM电极资料,以其高切削性、重量轻、成形快、收缩率极小、损耗小、修整容易等优点,在模具行业已得到普遍应用,替代铜电极已成为必然。

一、石墨电极资料特性

1.CNC加工速度快、切削性高、修整容易石墨机加工速度快,为铜电极的3~5倍,精加工速度特别突出,且其强度很高,关于超高(50~90mm)、超薄(0.2~0.5mm)的电极,时不易变形。而且在很多时分,产品都需求有很好的纹面效果,这就请求在做电极时尽量做成整体公电极,而整体公电极制造时存在种种隐性清角,由于石墨的易修整的特性,使得这一难题很容易得到处理,并且大大减少了电极的数量,而铜电极却无法做到。

2.快速EDM成形、热收缩小、损耗低由于石墨的导电性比铜好,所以它的放电速度比铜快,为铜的3~5倍。且其放电时能接受住较大电流,电火花粗加工时更为有利。同时,同等体积下,石墨重量为铜的1/5倍,大大减轻EDM的负荷。关于制造大型的电极、整体公电极极具优势。石墨的升华温度为4200℃,为铜的3~4倍(铜的升华温度为1100℃)。在高温下,变形极小(同等电气条件下为铜的1/3~1/5),不软化。能够高效、低耗地将放电能量传送到工件上。由于石墨在高温下强度反而加强,能有效地降低放电损耗(石墨损耗为铜的1/4),保证了质量。

3.石墨模具重量轻、本钱低一套模具的制造本钱中,电极的CNC机加工时间、EDM时间、电极损耗等占总体本钱的*大局部,而这些都是由电极资料自身所决议。石墨与铜相比,石墨的机加工速度和EDM速度都是铜的3~5倍。同时,磨损极小的特性与整体公石墨电极的制造,都能减少电极的数量,也就减少了电极的耗材与机加工时间。一切这些,都可大大降低模具的制造本钱。

二、石墨电极机电加工请求与特性

1.电极的制造*的石墨电极制造主要采用高速机床来加工,机床稳定性要好,三轴运动要平均稳定不振动,而且像主轴这些回转精度也要尽可能的好。对普通的机床也能够完成电极的加工,只是编写刀路的工艺与铜电极有所不同。

2.EDM放电加工石墨电极就是碳电极。由于石墨的导电性能好,所以在放电加工中能俭省大量时间,这也是用石墨做电极的缘由之一。

3.石墨电极的加工特性工业用石墨质硬而脆,在CNC加工时对刀具的磨损较为严重,普通倡议运用硬质合金或金刚石涂层的刀具。石墨在粗加工时刀具可直接在工件上下刀,精加工时为防止崩角、碎裂的发作,常采用轻刀快走的方式加工。普通而言,石墨在切深小于0.2mm的状况下很少发作崩碎,还会取得较好的侧壁外表质量。石墨电极CNC加工时产生的灰尘比拟大,可能入侵到机床的导轨丝杆和主轴等,这就请求机床有相应的处置石墨灰尘的安装,机床密封性也要好,由于石墨有毒。